Di era Industri 4.0, keandalan mesin (reliability) menjadi salah satu pilar penting untuk menjaga produktivitas dan efisiensi operasional. Mesin yang tidak andal akan menyebabkan downtime, meningkatkan biaya maintenance, serta menurunkan output produksi. Untuk itu, konsep Reliability Improvement kini semakin bergeser, tidak hanya mengandalkan preventive maintenance tradisional, tetapi juga memanfaatkan teknologi Big Data dan Internet of Things (IoT).

Tantangan Reliability di Industri Konvensional

Sebelum masuknya teknologi digital, peningkatan reliability biasanya dilakukan dengan:

- Jadwal preventive maintenance yang kaku (berdasarkan jam operasi).

- Inspeksi manual oleh teknisi secara berkala.

- Analisis kegagalan setelah kerusakan terjadi (reactive approach).

Kelemahan dari pendekatan tersebut adalah sering terjadi over-maintenance atau justru terlambat mendeteksi potensi kerusakan.

Peran IoT dalam Reliability Improvement

Dengan hadirnya IoT (Internet of Things), mesin dapat dilengkapi sensor cerdas yang terus mengirimkan data real-time. Contohnya:

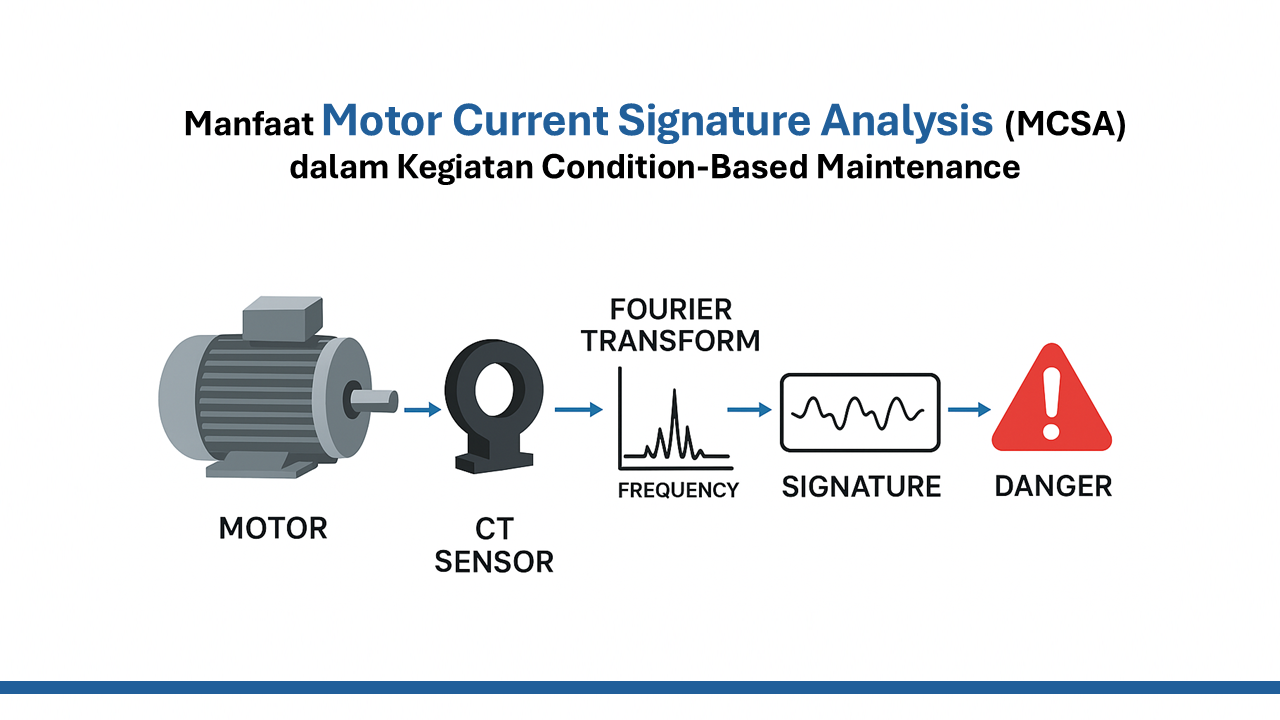

- Sensor getaran → untuk mendeteksi ketidakseimbangan rotor atau bearing aus.

- Sensor temperatur → untuk memantau overheating pada motor listrik.

- Sensor tekanan & aliran → untuk memantau kondisi pompa atau sistem hidrolik.

Data dari sensor ini dikirimkan ke sistem terpusat atau cloud, lalu dianalisis secara langsung. Dengan demikian, tim maintenance dapat mengetahui kondisi aktual mesin setiap saat.

Big Data dan Analitik Prediktif

Keandalan mesin semakin ditingkatkan dengan analisis Big Data. Volume data besar dari ratusan bahkan ribuan sensor dianalisis menggunakan algoritma statistik dan machine learning.

- Predictive Maintenance: memprediksi kapan komponen akan gagal sebelum benar-benar rusak.

- Anomaly Detection: mendeteksi pola data yang tidak normal sebagai indikasi awal masalah.

- Root Cause Analysis: mempercepat identifikasi penyebab utama kegagalan.

Contohnya, data historis getaran dan temperatur bearing dapat digunakan untuk membangun model prediktif. Model ini mampu memperingatkan teknisi sebelum bearing benar-benar jebol, sehingga downtime bisa dihindari.

Manfaat Reliability Improvement dengan Big Data & IoT

1. Pengurangan Downtime → kerusakan terdeteksi lebih cepat.

2. Efisiensi Biaya → maintenance dilakukan sesuai kondisi mesin, bukan sekadar jadwal.

3. Peningkatan Safety → potensi bahaya dapat diantisipasi lebih dini.

4. Optimasi Aset → umur pakai mesin lebih panjang karena pemeliharaan lebih tepat.

Implementasi di Industri

Reliability improvement berbasis Big Data dan IoT sudah diterapkan di berbagai sektor:

- Manufaktur: monitoring mesin CNC, kompresor, conveyor.

- Energi: predictive maintenance pada turbin gas dan generator.

- Pertambangan: sensor pada pompa slurry, conveyor belt, dan alat berat.

- Minyak & Gas: monitoring pompa, valve, dan rotating equipment lainnya.

Reliability Improvement di era Industri 4.0 bukan lagi sekadar menjaga mesin tetap beroperasi, tetapi juga mengintegrasikan teknologi digital untuk memaksimalkan kinerja aset. Kombinasi IoT dan Big Data memungkinkan perusahaan beralih dari maintenance reaktif menuju predictive dan proactive maintenance, yang pada akhirnya meningkatkan produktivitas, menurunkan biaya, dan memperpanjang umur aset.