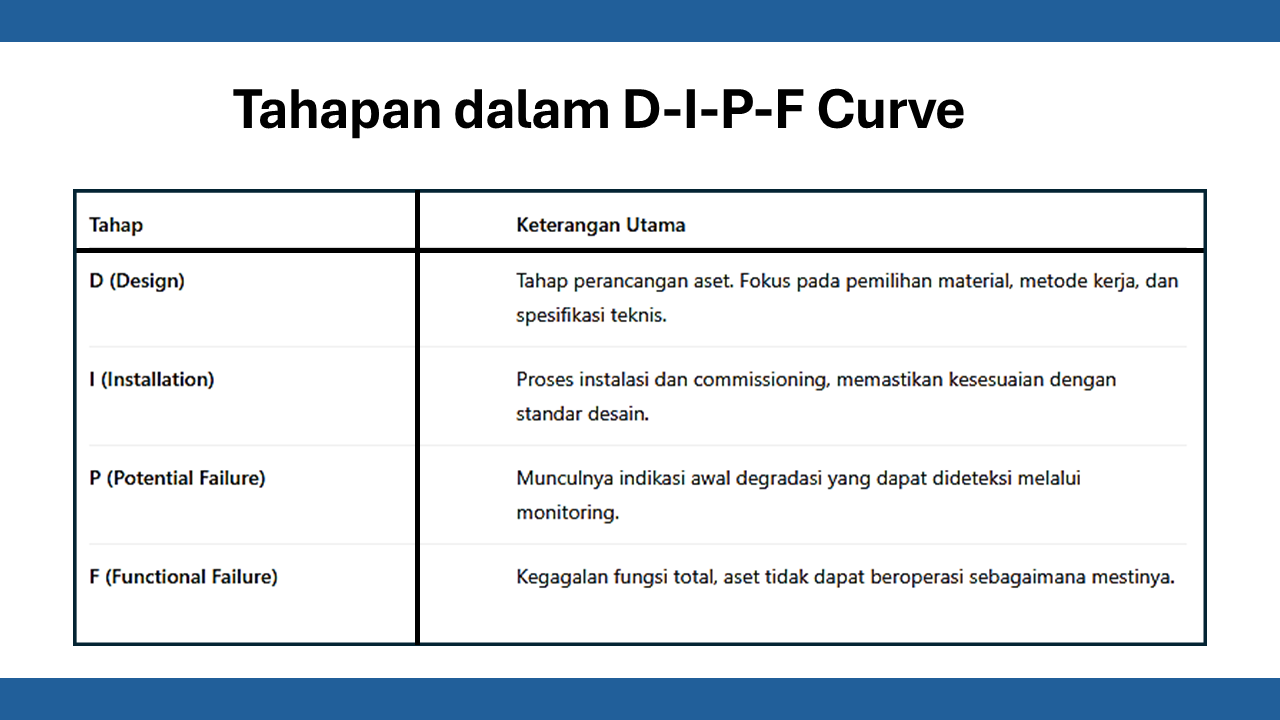

Setiap aset industri mengalami proses degradasi sejak mulai dioperasikan. Namun, tanda-tanda awal kerusakan tidak muncul secara tiba-tiba — ada waktu jeda antara awal degradasi (Potential Failure) hingga kegagalan fungsi (Functional Failure). Kurva D–I–P–F (Design – Installation – Potential Failure – Functional Failure) menggambarkan perjalanan ini dan menjadi dasar dalam strategi Predictive Maintenance.

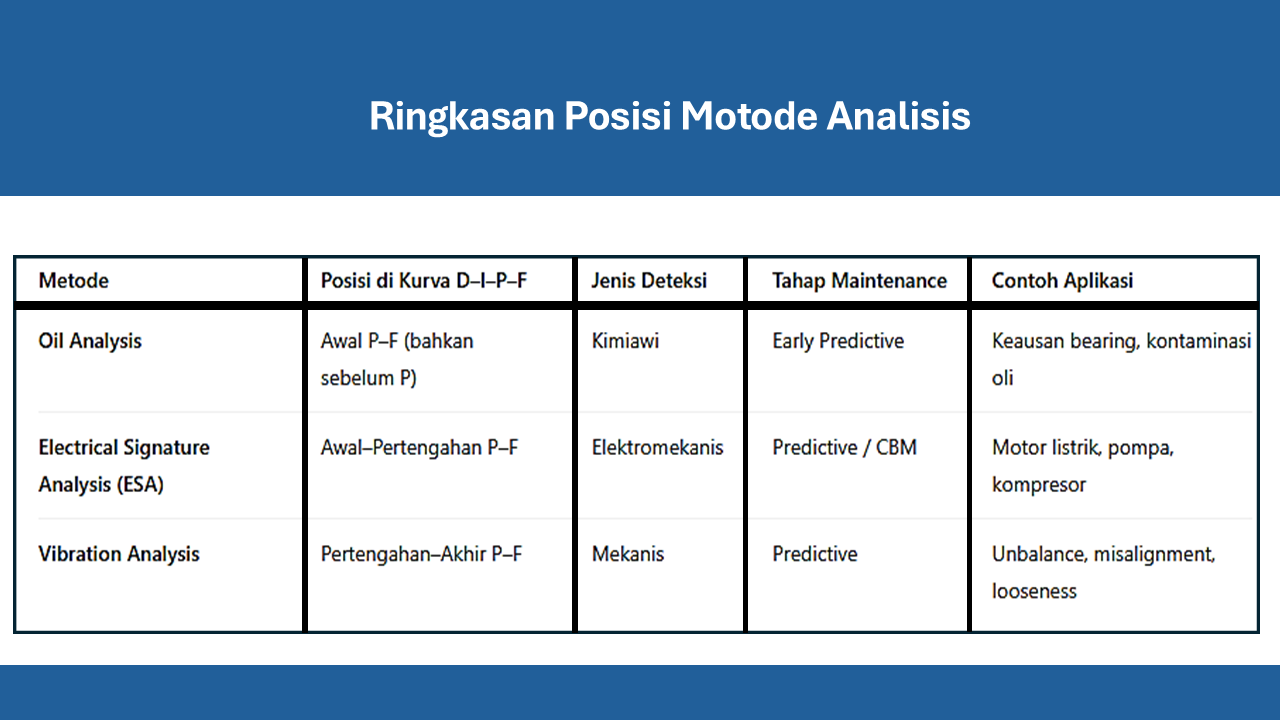

Dengan memahami posisi berbagai teknik pemantauan seperti Oil Analysis, Electrical Signature Analysis (ESA), dan Vibration Analysis, perusahaan dapat mengidentifikasi kerusakan lebih awal, meningkatkan keandalan aset, serta mengurangi biaya downtime.

Tahapan dalam D–I–P–F Curve

Antara P dan F terdapat P–F Interval, yaitu waktu yang tersedia untuk mendeteksi, menganalisis, dan melakukan tindakan perbaikan sebelum kegagalan total terjadi.

1. Oil Analysis (Analisis Oli)

Posisi: Awal P–F Interval (atau bahkan sedikit sebelum titik P).

Fungsi dan Karakteristik:

- Mendeteksi kontaminasi, degradasi pelumas, oksidasi, dan partikel keausan logam.

- Merupakan indikator paling awal dari kerusakan internal seperti keausan bearing, gear, atau sistem hidrolik.

- Memberikan sinyal jauh sebelum gejala fisik (vibrasi, panas, atau suara) muncul.

Contoh: Kandungan Fe atau Cu meningkat dalam oli → menandakan keausan internal pada komponen logam.

Kesimpulan: Oil Analysis berperan paling awal dalam deteksi dini dan sangat penting dalam memperpanjang P–F interval.

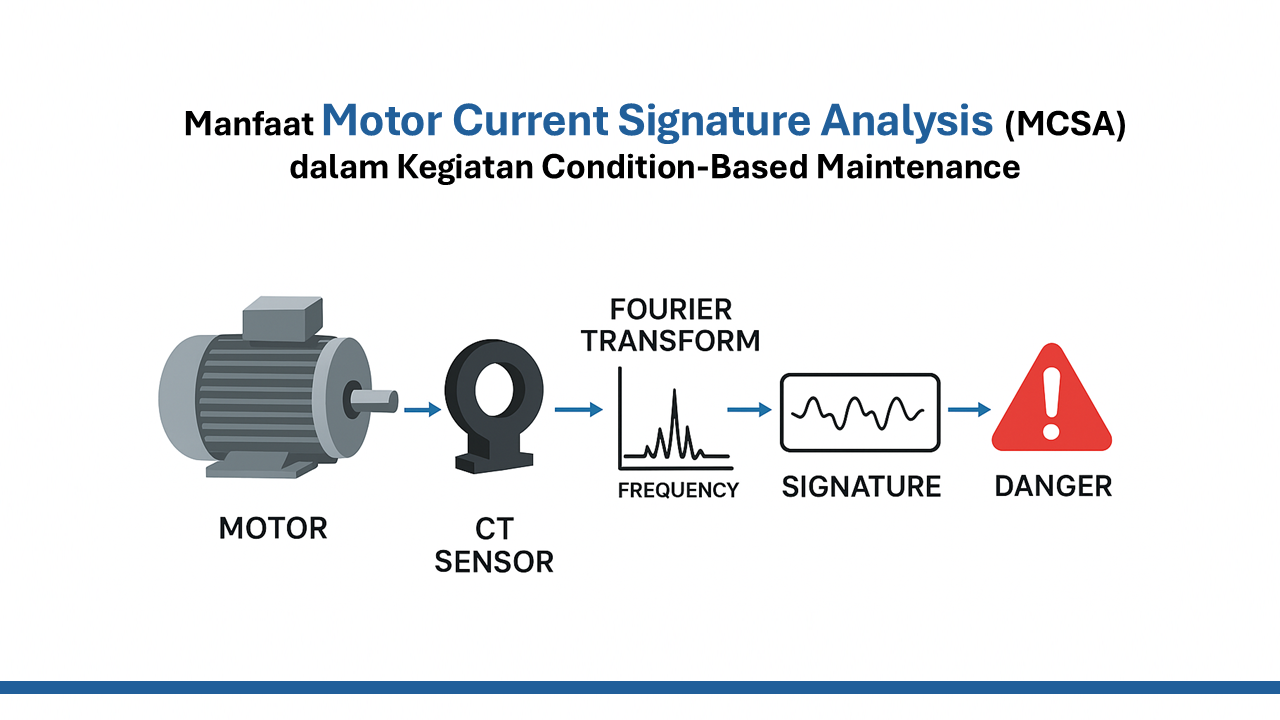

2. Electrical Signature Analysis (ESA)

Posisi: Awal hingga Pertengahan P–F Interval.

Fungsi dan Karakteristik:

- Menganalisis sinyal arus dan tegangan motor listrik untuk mendeteksi:

• Ketidakseimbangan beban,

• Masalah rotor/stator,

• Degradasi bearing,

• Gangguan kopling atau beban.

ESA mampu mendeteksi anomali elektromekanis bahkan sebelum getaran meningkat signifikan. Cocok untuk sistem motor listrik, pompa, kipas, dan kompresor.

Contoh: Perubahan pola arus fase motor → indikasi kerusakan rotor bar atau ketidakseimbangan beban.

Kesimpulan: ESA sangat efektif pada tahap awal hingga pertengahan degradasi, sebagai bagian inti dari Predictive Maintenance berbasis sinyal listrik.

3. Vibration Analysis (Analisis Getaran)

Posisi: Pertengahan hingga Akhir P–F Interval.

Fungsi dan Karakteristik:

- Digunakan untuk mendeteksi ketidakseimbangan, misalignment, looseness, bearing defect, dan kerusakan mekanis lainnya.

- Gejala getaran biasanya muncul setelah kerusakan berkembang cukup signifikan secara mekanis.

- Analisis getaran efektif untuk verifikasi kondisi fisik setelah adanya indikasi dari Oil Analysis atau ESA.

Contoh: Spektrum vibrasi menunjukkan frekuensi khas bearing → tanda spalling atau kerusakan raceway.

Kesimpulan: Vibration Analysis adalah alat konfirmasi utama yang menandai kerusakan sudah cukup parah, namun masih dapat ditangani sebelum terjadi functional failure.

Ringkasan Posisi Metode Analisis

Integrasi dan Strategi

Kombinasi ketiga metode ini menciptakan lapisan deteksi berjenjang:

- Oil Analysis memberi sinyal dini (indikasi kimiawi).

- ESA mengonfirmasi perubahan elektromekanis.

- Vibration Analysis memvalidasi kondisi fisik akhir.

Dengan menerapkan strategi terintegrasi ini, organisasi dapat:

- Meningkatkan keandalan aset,

- Mengoptimalkan jadwal perawatan prediktif,

- Mengurangi downtime dan biaya perbaikan mendadak.

Kesimpulan Akhir

Dalam konteks D–I–P–F Curve:

- Oil Analysis → mendeteksi gejala paling awal,

- ESA → mendeteksi perubahan elektromekanis dini,

- Vibration Analysis → mendeteksi gejala mekanis lanjut sebelum kegagalan.

Ketiganya saling melengkapi untuk menciptakan pendekatan Predictive Maintenance yang efektif, efisien, dan berbasis data.